Qui sommes-nous ?

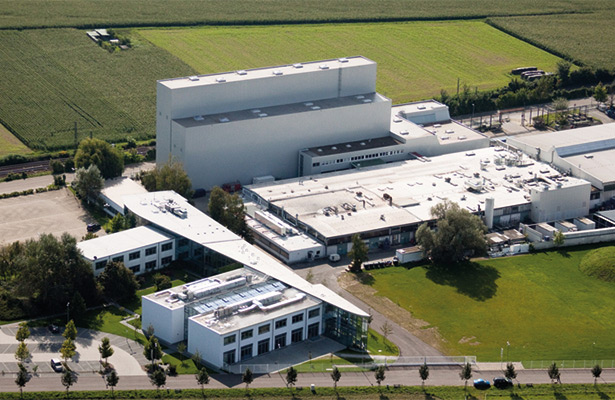

Colles KLEIBERIT - Le spécialiste parmi les fabricants de colles Les colles KLEIBERIT sont devenues indispensables dans de nombreux domaines de notre monde moderne. Aujourd'hui, KLEIBERIT SE & Co. KG, située dans la ville badoise de Weingarten, est l'un des centres de recherche et de fabrication les plus modernes et les plus innovants au monde. C'est ici que sont développés et produits, en dialogue étroit avec les clients internationaux, des systèmes de colles innovants qui trouvent des applications dans de nombreux domaines. La gamme de produits est parfaitement adaptée aux besoins des clients et la disponibilité mondiale est assurée par un concept logistique intelligent.

© thodonal - stock.adobe.com

De nouvelles idées naissent du dialogue avec les clients

Le collage est la technologie d'assemblage du nouveau millénaire. La stratégie de l'entreprise continue de miser sur l'innovation dans de nombreux domaines d'application. L'investissement dans l'avenir se traduit par l´innauguration du centre technologique KLEIBERIT en 2009. Les clients y sont régulièrement accueillis afin d'élaborer des solutions produits spécifiques en dialogue avec les ingénieurs et techniciens KLEIBERIT.

© Robert Kneschke - stock.adobe.com

KLEIBERIT Klebstoffe emploie 700 personnes dans le monde entier.

Mr. Dipl.-Phys. Klaus Becker-Weimann, associé gérant, attache beaucoup d´importance à la plus haute qualification dans tous les domaines, du développement, de l'approvisionnement à la fabrication, de la gestion de la qualité à la livraison et au conseil au client.

© Mirko Bartels

La recherche et le développement assurent l'avenir

La marque KLEIBERIT est synonyme de recherche et de développement innovants, de fabrication ultramoderne, de qualité maximale des produits ainsi que de proximité avec les clients et de conseil compétent.Et cela depuis plus de 75 ans. Au cours des 25 dernières années, KLEIBERIT est devenu le créateur de tendances mondiales dans le domaine des systèmes de colles PUR réactives et a influencé durablement le marché grâce à ses idées de produits innovants.

© Drazen - stock.adobe.com

Chez nous, chaque client est le numéro un

Nous sommes présents sur de nombreux marchés et dans toutes les régions du monde, nous parlons presque toutes les langues nationales et nous sommes directement sur place grâce à un réseau de services et de conseils couvrant l'ensemble du territoire. En collaboration avec des fabricants de matériaux et de machines renommés, nous proposons des solutions globales conformes aux normes et standards internationaux.

© KLEIBERIT

Nous appliquons le principe de durabilité dans les processus et les procédures selon une gestion de la qualité et de l'environnement certifiée.

La responsabilité envers l'environnement et les personnes dans la recherche, le développement, la production et la logistique est l'un des principaux objectifs de KLEIBERIT. Notre exigence d'associer une qualité de produit élevée à une protection efficace de l'environnement et du travail accompagne nos processus d'innovation dès le début. A l'avenir, nous voulons continuer à développer cette responsabilité globale avec des processus et des objectifs durables.

1948 Fondation de l'entreprise à Ebenhausen près d'Ingolstadt par les associés Max Becker, Werner Klingele et Heinz Otto

1998 Granulateur sous-marin pour la production de colle thermofusible, construction d'un nouveau hall de matières premières de 2.300 m²

HK Holz- und Kunststoffverarbeitung Supplement SURFACE-MAGAZIN (2021)

Autor: Reinhard Huber

VOIE DU SUCCÈS MONDIAL

KLEIBERIT HotCoating® réussit là où d'autres revêtements humides échouent : vernir avec succès la mélamine non traitée.

A ses débuts une colle thermofusible polyuréthane appliquée à chaud, c´est aujourd´hui un procédé breveté au niveau international par KLEIBERIT, qui influence les tendances des surfaces dans le monde entier, pénètre les marchés établis des vernis et est même utilisé pour des applications extérieures.

Le succès rencontré jusqu'à présent a tellement convaincu cette entreprise familiale de taille moyenne que son directeur, Leonhard Ritzhaupt, nous a annoncé, lors du traditionnel entretien avec la rédaction en vue de la préparation de la Ligna virtuelle 2021, un doublement des capacités de production de KLEIBERIT de 60.000 tonnes au cours des trois prochaines années. Pour ce faire, des investissements seront notamment réalisés dans d'autres installations pour la production de HotCoating. "Un engagement clair en faveur du site en Allemagne", déclare Mr. Peter Mansky, responsable du marketing et de la communication.

L´entretien avec les managers responsables à Weingarten montre tout un bouquet de facteurs qui ont permis et influencé cette évolution.

Outre les excellentes caractéristiques des produits, il faut souligner, selon l'auteur, la capacité de l'équipe KLEIBERIT à coopérer de manière stratégique avec des partenaires externes, comme par exemple le fabricant de machines espagnol Barberan. Sans aucun doute un signe clair qui marque la différence par rapport à d'autres fournisseurs de technologie. Une qualité que l'on reconnaît d'ailleurs de plus en plus à l'heure de la numérisation croissante des processus et des systèmes, selon l'auteur.

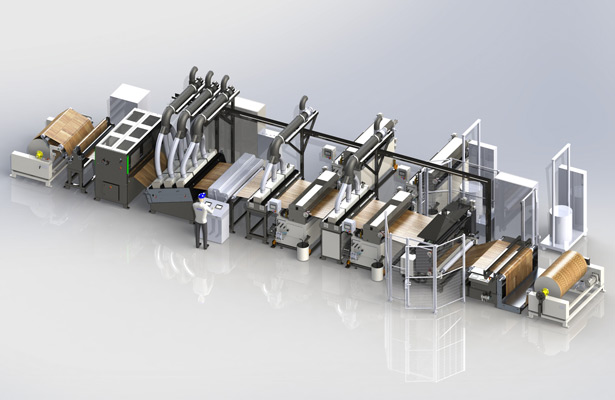

Pour Mr. Rainer Kampwerth (directeur des ventes de HotCoating et de vernis industriels) et Mr. Jens Fandrey (directeur technique du HotCoating et de la technologie des surfaces), le succès dépend non seulement des partenariats solides avec les constructeurs de machines, mais aussi et surtout de la société sœur DekoraPUR à Barsinghausen/Hanovre. Ici, une ligne complète de HotCoating a été installée très tôt, sur laquelle des éléments de meubles pour des fabricants de cuisines, par exemple, peuvent être revêtus et, depuis peu, également confectionnés avec des chants.

Chez DekoraPUR, l'équipe KLEIBERIT dispose à tout moment d'une installation industrielle en mode de production réelle, sur laquelle les nouveaux développements et les perfectionnements, les pièces types, les formations clients ou les tests technologiques peuvent être réalisés sans délai.

Un rêve pour tout technicien d'application, développeur ou vendeur. Accessible presque à tout moment. Qui d´autre dispose de cela ?

KLEIBERIT réussit ainsi à proposer un package complet qui est certainement unique - un procédé breveté au niveau international avec de fortes références, une installation de démonstration sous sa propre régie, une formation des clients dans des conditions réelles, même avec du matériel appartenant au client.

L'installation DekoraPUR, équipée des composants d'application les plus divers, est un avantage concurrentiel essentiel. Le time-to-market est aujourd'hui une exigence. Minimiser les risques, accélérer le développement, convaincre, susciter l'acceptation et la confiance ne sont que quelques-uns des effets positifs dont profitent KLEIBERIT, mais aussi ses partenaires et ses clients.

On trouve des exemples de réussite dans le monde entier, notamment chez Kastamonu, PG Bison, Duratex et Tafisa, qui sont déterminants sur leurs marchés. Mais le Primeboard de Pfleiderer à Leutkirch y trouve aussi son origine.

HISTORIQUE ET DÉVELOPPEMENT DE LA TECHNOLOGIE HOTCOATING® DE KLEIBERIT

Selon Mr. Jens Fandrey, tout a commencé avec le marché des sols, notamment avec le sol en liège de la société LICO/Suisse. L'adhérence obtenue sur la base en liège imprimée numériquement, son élasticité permanente en soi ainsi que sa résistance à l'usure en surface, avec une énorme résistance à l'abrasion de AC 5 selon la norme sur les sols, ont convaincu le fabricant connu et par la suite le marché correspondant.

La structure hybride du HotCoating se compose pratiquement de deux couches, le polyuréthane de qualité micro-émission pour le revêtement et le vernis acrylique UV correspondant comme vernis de surface. La couche de PUR réactive réticule avec l'humidité, protège la surface et l'impression numérique, tandis que la couche acrylique du vernis de surface durcit avec les rayons UV.

Depuis, les fabricants d'éléments de meubles profitent également de leurs avantages.

Ils demandaient une plus grande valeur ajoutée, une meilleure qualité et une personnalisation des produits pour les panneaux décoratifs, également imprimés numériquement. Ces derniers devaient être laqués en haut brillant et en super mat et présenter les meilleures propriétés d'adhérence entre la surface mélaminée et la couche de vernis, telles étaient les exigences de cette industrie. Les systèmes de vernis conventionnels présentaient des problèmes d'adhérence sur la mélamine. Des investissements élevés dans les installations et des primaires coûteux comme primaire d´accrochage étaient utilisés, appliqués sur des surfaces finement poncées à plusieurs reprises. Mais les taux de rebut élevés dus à la problématique de l'adhérence lors du traitement ultérieur n'ont convaincu ni les fabricants ni le marché.

Comment le HotCoating permet d'obtenir une adhérence élevée sans primaire ? Ceci reste un secret bien gardé. La couche HotCoating forme quasiment une unité composite avec la surface mélaminée, l'impression numérique et le vernis de surface et remplit en outre toutes les autres propriétés exigées par l'industrie des panneaux. Même un gaufrage ultérieur des pores d'une profondeur allant jusqu'à 150 mµ, via les presses KT existantes, est possible sans fissures dans le vernis.

Mais ce qui a été déterminant pour le succès et la grande acceptation de ces panneaux sur le marché, par exemple le PRIMEBOARD fabriqué par Pfleiderer (voir Surface Magazine .... ), ce sont aussi leurs propriétés particulières lors de l´usinage ultérieur.

A l'époque des joints zéro et des chants laser, il est indispensable que la fraise d'assemblage ne produise absolument pas d'arrachements ou de dents de scie sur le chant du panneau ou sur la couche de surface. Ce n'est qu'ainsi qu'il est possible d'aborder la bande de chant à fleur et sans joint visible. Si la couche supérieure s'effrite, il s'agit d'un rebut coûteux. Dans les installations avec un concept de lot unique, les retouches nécessaires influencent la productivité. Sans parler de l'augmentation actuelle des coûts du matériau des panneaux, qui se répercute sur les coûts.

UNE SOLUTION QUI SUIT LE PROCHAIN DÉFI

Le panneau compact pour l'extérieur en était un. Le HotCoating tolérant permet même des retouches sur le chantier, même avec des outils moins idéaux. La robustesse démontrée dans la pratique de l'application et la résistance à l'eau, au froid, à la chaleur ainsi qu'aux rayons UV impressionnent les clients.

La raisonnance du marché dépasse de loin les attentes prudentes de KLEIBERIT.

Le revêtement du stratifié HPL mince et flexible était également une évidence, selon Mr. Fandrey. La flexibilité et la souplesse de la couche de vernis étaient une exigence essentielle, en particulier pour le CPL.

L´usinage ultérieur, par exemple en postformage, nécessite la possibilité d´usiner des rayons très serrés, jusqu'à 2-3 mm. Tous les vernis ou revêtements ne sont pas en mesure de le faire, du moins pas sans former de fines fissures capillaires. Le HotCoating a également réussi dans ce domaine, comme le montre clairement sa mise en oeuvre réussie par la société Stylam Industries/Inde.

AUTRES INNOVATIONS EN PERSPECTIVE

Vu de l'extérieur, l´interêt intense de tous les participants porté à la technologie de base convainc même le dernier sceptique. Chaque progrès, chaque nouveau cas d'application apporte des expériences et des connaissances que l'on partage activement au sein de l'équipe KLEIBERIT. C'est ainsi que l'on parvient toujours à ouvrir ensemble de nouveaux champs qui semblaient impossibles auparavant et qui apportent une nouvelle motivation et de nouveaux succès, explique Mr. Mansky.

Ce n'est qu'ainsi que l'on parvient à réussir des réalisations comme le durcissement inerte pour une haute brillance ou la technique Excimer pour la fabrication de surfaces supermates, presque sans reflets. La structure fonctionnelle claire de la couche de HotCoating, la connaissance approfondie des experts impliqués, les expériences supplémentaires des entreprises partenaires intégrées, l´ouverture et la disposition à partager les connaissances acquises pour trouver ensuite de nouvelles solutions, tel est le secret du succès chez KLEIBERIT, l´auteur en est convaincu.

Quoi de plus naturel que d'ouvrir également d'autres nouveaux chapitres avec le revêtement de bobine à bobine. Lors du salon LIGNA 2017, KLEIBERIT a présenté en direct la première installation avec impression numérique en ligne.

Une prouesse aux yeux des professionnels. C'est avec fierté que Mr. Jens Fandrey et Mr. Rainer Kampwerth nous parlent de la grande installation actuelle de bobine à bobine en Floride/USA. Un prestataire de services pour l'enduction de papiers imprimés et de films thermoplastiques a investi dans une installation HotCoating de 1600 mm de large de son partenaire HUSER.

KLEIBERIT accompagne également ce client de la demande à la mise en service avec un package complet. Même après la mise en service, le client profite du partenariat solide et de la volonté d'innovation de Weingarten.

2009 Mise en service de la première installation industrielle pour le revêtement d'éléments de sol chez LICO / Suisse

2012 Mise en service de la première installation industrielle roll-to-roll pour l'enduction de gainage chez Versatrim / USA

2012 Mise en service de la première installation industrielle pour le revêtement haut brillant de panneaux à base de bois chez KASTAMONU à Istanbul / Turquie

2013 Mise en service de la première installation de HotCoating en Amérique du Sud chez DURATEX/ Itapetininga

2018 Mise en service de la première installation industrielle pour le revêtement de dalles de plancher à base de fibrociment imprimées numériquement

2018 Mise en service de l'installation d'enduction haut brillant et super-mat chez PFLEIDERER à Leutkirch.

2019 Mise en service de la première installation industrielle au monde pour le revêtement de panneaux stratifiés HPL 0,80 mm

KLEIBERIT travaille en collaboration avec de nombreux instituts de contrôle et associations. De nombreuses colles KLEIBERIT sont soumises à des tests et certifications réguliers et indépendants et possèdent les certificats de contrôle et d'homologation correspondants pour des domaines d'application spécifiques.

© 2009 Werner Riehm: www.FLY-FOTO.de

Le client nous oriente

KLEIBERIT est une entreprise axée sur le dialogue avec la clientèle et structurée de manière simple. Il existe trois secteurs de vente : La vente à l'artisanat du bois via le commerce spécialisé avec les conseillers clientèle correspondants.La vente à l'industrie en Allemagne et la vente à l'étranger européen et extra-européen avec le réseau d'ingénieurs-conseils directement sur place.Les conseillers sont soutenus par le back-office à Weingarten ainsi que par des filiales ou des bureaux de vente dans les principales régions de vente.

La production s’effectue exclusivement à Weingarten.

Le succès des colles KLEIBERIT est un succès mondial.

Des clients du monde entier nous font confiance et misent sur notre qualité et notre service. C'est pourquoi nous sommes représentés par nos propres sociétés et bureaux de vente dans les principales régions du monde.

© KLEIBERIT

De nombreux domaines d'application misent sur les technologies de collage de KLEIBERIT

Les principaux marchés sont l'artisanat du bois et du plastique, l'industrie du bois et du meuble, l'industrie du bâtiment, l'industrie automobile, l'industrie textile et l'industrie de transformation du papier.